熱搜關鍵詞: 電氣控制柜 智慧泵站遠程控制系統 智慧泵站解決方案 污水處理廠解決方案

在化工、制藥、食品及新能源等行業的核心生產環節中,反應釜作為關鍵設備,其自動化控制水平直接關系到生產效率、產品質量及安全環保性能。作為工業自動化領域的領軍品牌,華東工控憑借二十余年技術沉淀,打造出具有六大核心優勢的反應釜自動化控制系統,成為企業實現智能化轉型的優選方案。

一、精準控制:毫米級參數調控保障工藝穩定性

系統采用高精度傳感器(如鉑電阻溫度探頭、壓力變送器)與智能控制算法(PID、模型預測控制MPC),實現反應釜內溫度、壓力、液位、攪拌速度等關鍵參數的實時監測與精準調控。在江蘇某化工企業項目中,通過PLC編程實現復雜邏輯控制,確保溫度波動控制在±0.5℃以內,壓力穩定在設定值的±1%,大幅提升了聚丙烯產品的一致性與合格率。

二、節能環保:全流程優化降低20%-30%能耗

通過智能調節加熱/冷卻系統、優化物料配比及能耗管理,系統可顯著降低能源消耗。例如,在某制藥企業案例中,通過實時監控反應釜熱交換效率,系統自動調整冷卻水流量,使單位產品能耗降低18%,同時減少廢料排放,實現綠色生產目標。在食品加工領域,三維溫度場建模技術使大型反應釜實現±0.5℃的均溫控制,結合CIP在線清洗系統集成酸堿濃度傳感器與流量脈沖控制,避免人工清洗帶來的微生物污染風險。

三、安全可靠:SIL3級防護構建多層級安全屏障

系統內置超溫、超壓、液位異常等多重報警機制,并配備緊急停機功能。關鍵閥門、加熱/冷卻裝置采用雙回路冗余配置,緊急切斷閥具備失電自動關閉功能,符合SIL3安全等級。在高溫高壓反應場景中,系統通過動態閾值預警與故障樹分析,可快速定位根源問題(如攪拌器停轉導致溫度不均),有效避免爆炸、泄漏等安全事故。

四、智能運維:實現預測性維護與遠程監控

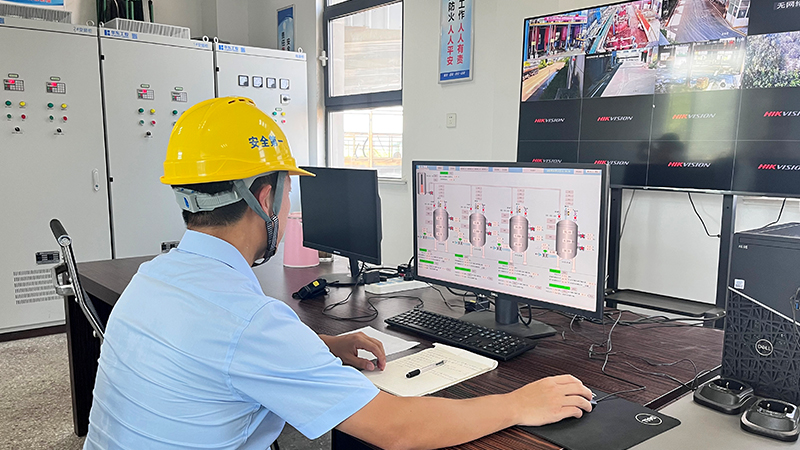

依托大數據分析與人工智能技術,系統可對歷史數據進行深度學習,自動優化控制策略。通過HMI人機界面與物聯網技術,操作人員可在中控室或移動端實時查看生產數據,實現遠程調試與故障診斷。系統支持OPC UA、MQTT協議與MES、ERP系統對接,構建全廠級智能管控平臺,并預留擴展接口以適應未來技術升級或產能擴張。

五、模塊化設計:靈活適配多行業定制化需求

采用開放式架構與模塊化設計,系統可靈活適配不同規格反應釜及工藝需求。在制藥行業,模塊化設計結合FFU風機過濾單元與VHP滅菌技術,確保釜內A級潔凈環境;在新能源領域,通過質量流量控制器(MFC)實現O?/N?混合氣±0.2%的精確配比,防止材料氧化。

六、高可靠性:99.9%在線運行率保障連續生產

選用工業級硬件與冗余設計,系統具備99.9%的在線運行率,支持24小時無間斷運行。通過自診斷功能提前預警潛在故障,某化工企業應用后,年設備故障率下降60%,生產穩定性顯著提升。硬件支持熱插拔更換,MTTR(平均修復時間)≤30分鐘,確保連續生產場景下的高效運維。

總之,華東工控反應釜自動化控制系統以精準控制、節能環保、安全可靠、智能運維等七大核心優勢,為企業提供了從工藝優化到生產管理的全流程解決方案。通過模塊化設計、智能優化及全球合規性管理,系統不僅提升了各行業的生產效率與產品質量,更推動了工業生產模式的革命性變革,為全球產業鏈的智能化升級提供了強有力的技術支撐。

【本文標簽】 反應釜自動化控制系統 反應釜自動控制系統

【責任編輯】版權所有

咨詢熱線

400-606-9618400電話

微信掃一掃